8.3 Projekt-Produktionsmanagement

Eine optimale Zusammenarbeit ist selbst mit den besten Technologien nutzlos, wenn nicht auch die richtigen Arbeitsschritte in der richtigen Reihenfolge stattfinden. Hier kommt die Prozessgestaltung ins Spiel. Die Arbeitsabläufe und damit die Organisation der Zusammenarbeit auf unterschiedlichen Ebenen bilden ein entscheidendes Element für jeden Projekterfolg. Das ist auch dann der Fall, wenn eine Organisation digitale Methoden nur intern einsetzt, wie dies in Abbildung 40 und dem zugehörigen Absatz beschrieben ist. Sinn und Zweck der Prozessgestaltung muss immer sein, einen möglichst grossen Mehrwert für die Beteiligten zu generieren. Dabei ist entscheidend, wer die Prozesse mitgestaltet und schliesslich auch optimiert.

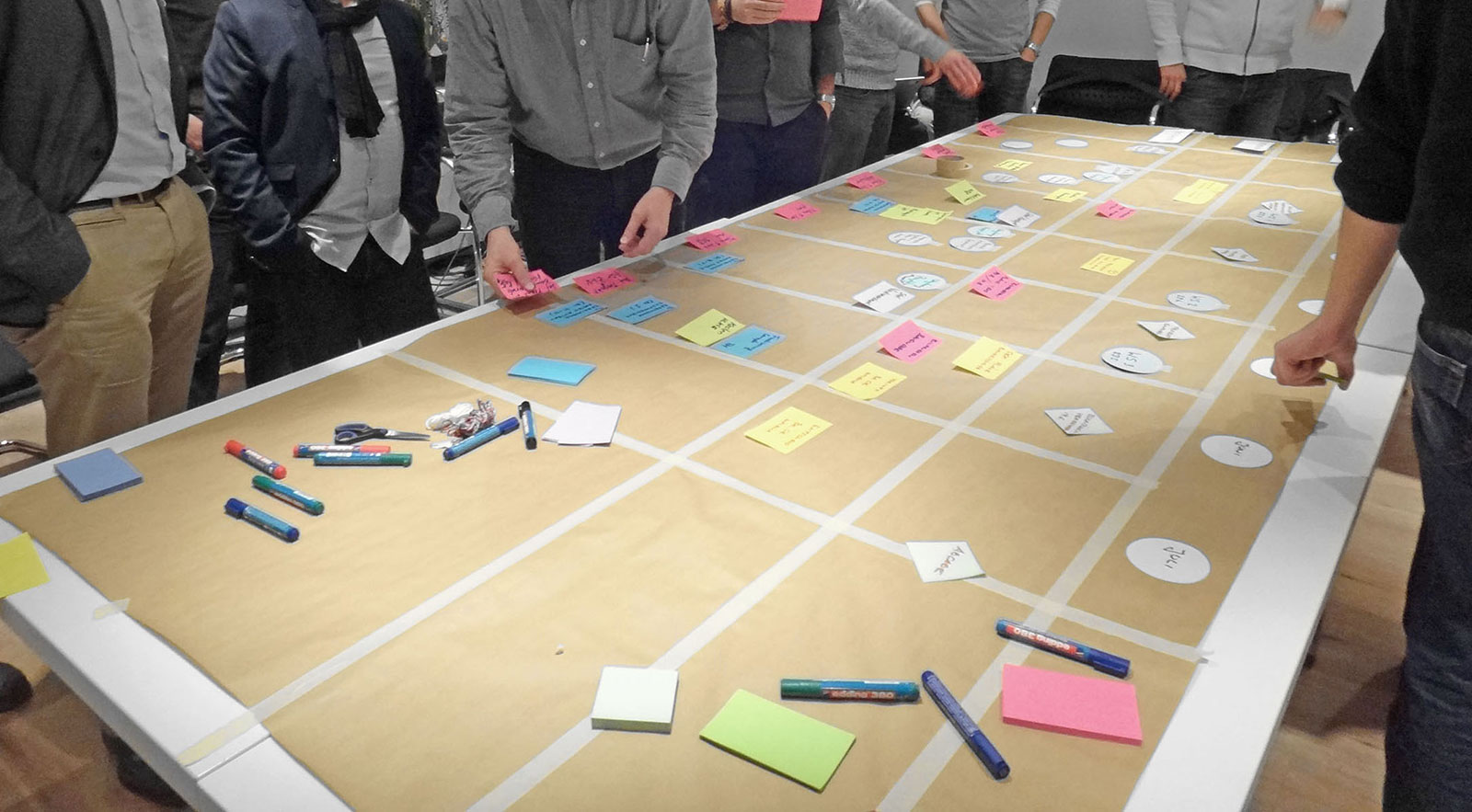

Voraussetzung für jede Prozessoptimierung in der Planung, Ausführung und Bewirtschaftung ist, dass sich die täglichen Arbeitsschritte in ein grosses Ganzes fügen. Um diese Grundlage schaffen zu können, müssen sich die relevanten Projektbeteiligten über die Ziele und Meilensteine einig werden. Idealerweise sollten dazu die Verantwortlichen zusammenkommen und gemeinsam die Prozessplanung auf übergeordneter Ebene erstellen. Damit entsteht eine gemeinsame Haltung zu den Herausforderungen und können sich alle Beteiligten in den Entstehungsprozess einbringen. Auch diese Erarbeitung ist nicht als einmaliger Vorgang zu verstehen. Im Sinne einer kontinuierlichen Verbesserung ist die «Planung der Planung» zyklisch zu wiederholen und jeweils mit den neusten Erkenntnissen zu aktualisieren.

Die Prozessgestaltung stellt einen wesentlichen Erfolgsfaktor für die effektive Anwendung neuer Technologien dar. In Kombination mit Informationen aus digitalen Bauwerksmodellen und unter Anwendung der kontinuierlichen Verbesserung können neue Erkenntnisse gewonnen werden, welche wiederum Prozessveränderungen und damit Optimierungen erlauben. Voraussetzung für eine gute und umfassende Informationsauswertung sind eine ausführungsreife Planung mit digitalen Bauwerksmodellen sowie die Rückmeldung von Erfahrungen auf der Baustelle. Was sich in der Theorie einfach liest, erfordert in der Praxis eine konsequente Anwendung. Denn optimiert werden kann nur, was sich messen lässt. Das führt zu dem Fazit: Optimiert wird auch nur, was gemessen wird. Dieser Rückschluss ist als Aufforderung zu verstehen, auch Informationen zu analysieren, die heute vielleicht noch nicht als wichtig betrachtet werden.

Beim Projekt-Produktionsmanagement (PPM) handelt es sich um eine Weiterentwicklung des Projektmanagements (siehe Abbildung 42), die zum Ziel hat, nicht nur das Endprodukt – das Bauwerk – und die Beteiligten zu organisieren, sondern auch den Prozess und die Einflussfaktoren auf die Entstehung. Zweck des PPM ist es, die Produktion mit dem Flow-Prinzip zu stabilisieren und mit dem Pull-Prinzip auf den (Kunden-)Nutzen auszurichten. Bei idealer Anwendung setzt das PPM eine horizontale und vertikale Integration der Organisationen voraus, damit das Prinzip des optimierten Wertstroms und der Prozessoptimierung möglichst umfassend umgesetzt werden kann. PPM kann auch auf Dienstleistungen angewendet werden.

Sinn und Zweck der Prozessgestaltung muss immer sein, einen möglichst grossen Mehrwert für die Beteiligten zu generieren.

Im Unterschied zum klassischen Projektmanagement werden beim PPM neben der Produktgestaltung (Bauwerk) auch die Prozessgestaltung (Wie entsteht das Bauwerk?) und das Produktionssystem (Was muss durch wen und wann gemacht werden?) betrachtet. So können die Wechselwirkungen zwischen Kosten, Terminen und Qualität durch eine entsprechende Gewichtung der personellen und materiellen Kapazitäten, Zwischenlager und Variabilität besser austariert werden.

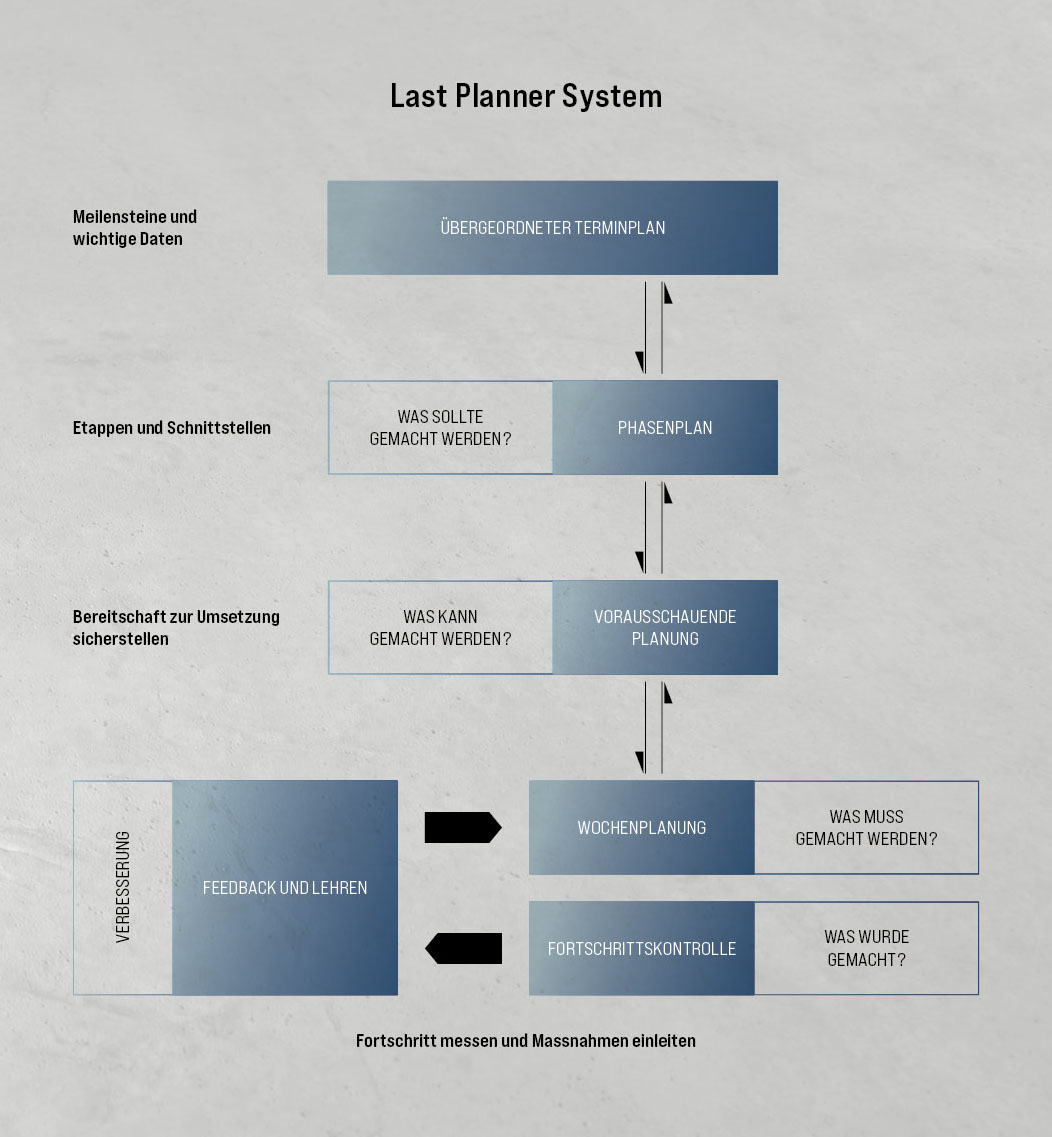

Für die Stabilisierung eines Produktionsprozesses gibt es – unabhängig davon, ob dieser in der Planung, Ausführung oder Bewirtschaftung stattfindet – unterschiedliche Strategien. So können zum Beispiel Puffer in den Prozessablauf eingebaut werden, welche jedoch immer mit finanziellen Aufwendungen verbunden sind. Schliesslich müssen Zeit-, Personal- oder Materialpuffer finanziert werden. Deshalb wird in der Praxis meist darauf verzichtet und das Risiko eingegangen, dass Prozesse instabil werden und nicht mehr verlässlich sind oder durch einzelne Firmen korrigiert werden müssen. Das hat weitreichende Auswirkungen für die beteiligten Organisationen. Kapazitätsplanungen oder geplante Lieferungen müssen neu disponiert werden, was wiederum Zeit in Anspruch nimmt. Neben dem Einbau von Puffern besteht auch die Möglichkeit, die Variabilität, also die Unsicherheiten im Produktionsprozess zu eliminieren. Das wird z. B. beim Last Planner System angestrebt. Dabei wird durch eine gemeinsame Vor- und Nachbereitung zeitnaher Tätigkeiten die Verbindlichkeit der Arbeitsabläufe von den Beteiligten abgefragt, um mögliche Schwankungen abzufangen. So bleiben allen Beteiligten genügend Zeit und Ressourcen, sich auf die eigentlichen Tätigkeiten zu konzentrieren.

In der Ausführung sind bereits heute Anwendungen aus dem Lean-Bereich bekannt. Bei Lean Construction werden im Grundsatz die aus dem Toyota-Produktionssystem übernommenen Lean-Prinzipien zur Vermeidung von Verschwendung jeder Art für das Bauwesen adaptiert. Kerngedanke ist der kontinuierliche Verbesserungsprozess (KVP), welcher perfektioniert wird, um die Wertschöpfung zu maximieren. Die folgenden Methoden, die in der Anwendung dem Lean Construction zugeschrieben werden, können schon heute auch ohne digitale Bauwerksmodelle angewendet werden:

- Last Planner System

- Taktplanung

Last Planner System

Das Last Planner System (Ballard, 2000) ist ein eigens für das Bauwesen entwickeltes Konzept zur Ausführungsoptimierung. Auch wenn dieses System im Prinzip auf alles angewendet werden kann, das produziert wird, kommt es vor allem in der Ausführung zum Einsatz. Im Vordergrund steht dabei die Steigerung der Verbindlichkeit und somit auch der Zuverlässigkeit von Arbeitsabläufen. Dies soll durch eine bessere, gemeinsame Planung unter Einbezug der letzten Planer, «Last Planner», erreicht werden. In der Realisierung sind das meist Poliere oder Montageleiter, die für die Arbeitsvorbereitung verantwortlich sind. In der Regel werden dazu folgende fünf Schritte gemeinsam unter der Leitung einer unabhängigen Moderation durchgeführt:

- Analyse und Optimierung des gesamten Prozesses

- Festlegung der wichtigsten Meilensteine

- Planung der nächsten Wochen

- Gemeinsame detaillierte Besprechung der Arbeiten für die nächste Arbeitswoche: sind alle Arbeiten klar und für die Realisierung bereit?

- Beurteilung der Arbeiten der letzten Woche

Taktplanung

Mit einer zweiten Lean-Methode, der Taktplanung, soll vor allem der Produktionsprozess auf der Baustelle stabilisiert und damit verlässlich gemacht werden. Dazu wird gemeinsam eine für das Bauprojekt optimale Arbeitsteilung (Taktung) erarbeitet. Die beteiligten Unternehmungen bringen ihre geplanten Arbeitsschritte ein und optimieren den Arbeitsfluss so, dass er möglichst kontinuierlich stattfinden kann. Da dabei auch logistische Rahmenbedingungen (Kran, Aufzüge, Flächen usw.) eine zentrale Rolle spielen, werden sie ebenfalls in die Taktplanung einbezogen. Der Grundmechanismus bleibt bei allen Lean-Methoden gleich: Unter Einbezug der relevanten Beteiligten werden die Prozesse gemeinsam optimiert. Der kontinuierliche Verbesserungsprozess wird damit zur Grundphilosophie und ist nicht mit einer einmaligen Planung der Realisierung abgeschlossen. Diese Philosophie wird oft als Kaizen (japanisch für Veränderung zum Besseren) bezeichnet. In der Regel erfordert dieser Vorgang eine neutrale Moderation.