8.3 Project production management

Una collaborazione ottimale, anche con le migliori tecnologie, è inutile se non si compiono i passi giusti nell’ordine corretto. È qui che entra in gioco la configurazione dei processi. I processi di lavoro e quindi l’organizzazione della collaborazione a diversi livelli costituiscono un elemento decisivo per il successo di un progetto. È questo il caso anche se un’organizzazione utilizza metodi digitali solo internamente, come descritto nella Fig. 40 e nel corrispondente paragrafo. Lo scopo della configurazione dei processi deve sempre essere quello di generare il massimo valore aggiunto possibile per le parti coinvolte. Il fattore decisivo in questo caso è chi aiuta a plasmare e, in ultima analisi, a ottimizzare i processi.

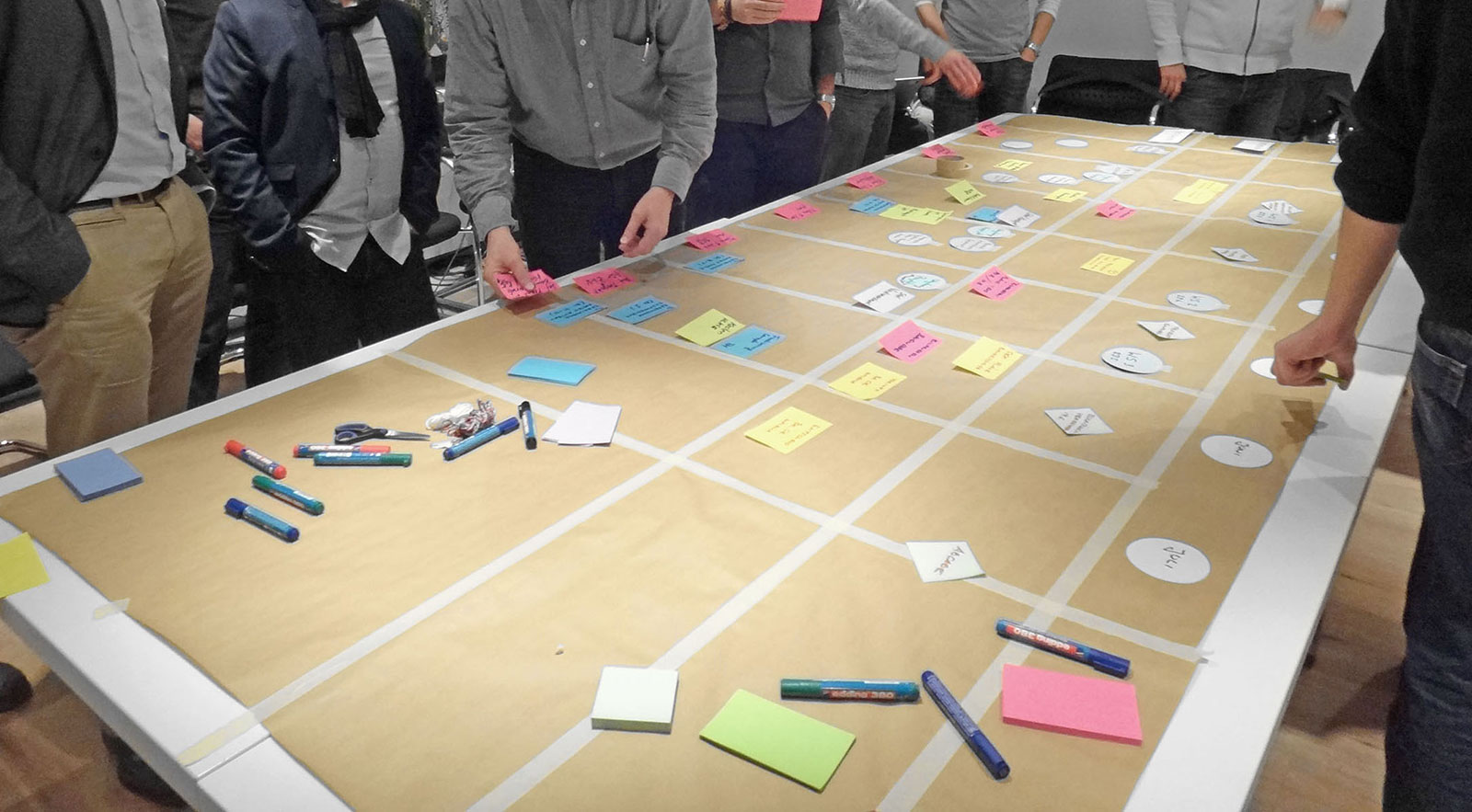

Il presupposto per qualsiasi ottimizzazione dei processi di pianificazione, esecuzione e gestione è che le fasi di lavoro quotidiane si inseriscano in un insieme interconnesso. Per poter creare questo punto di partenza, le parti coinvolte nel progetto devono concordare obiettivi e tappe. Idealmente, i responsabili dovrebbero riunirsi ed elaborare insieme la pianificazione dei processi a un livello superiore. Questo crea un atteggiamento comune nei confronti delle sfide e consente a tutti i soggetti di essere coinvolti nel processo di sviluppo. Anche questa elaborazione non è da intendersi come un processo una tantum. Nello spirito di un miglioramento continuo, la «pianificazione della pianificazione» deve essere ripetuta ciclicamente e aggiornata di volta in volta con le ultime scoperte.

La configurazione dei processi rappresenta un fattore di successo chiave per l’applicazione efficace delle nuove tecnologie. Unitamente alle informazioni provenienti da modelli di costruzione digitali e applicando il miglioramento continuo, si possono acquisire nuove conoscenze che, a loro volta, consentono modifiche ai processi e quindi ottimizzazioni. Prerequisito per una valutazione positiva e completa delle informazioni è una pianificazione pronta per l’esecuzione con modelli di costruzione digitali e il feedback delle esperienze in cantiere. Ciò che è semplice in teoria richiede un’applicazione coerente nella pratica. Perché solo ciò che può essere misurato può essere ottimizzato. Questo porta alla conclusione che si ottimizza solo ciò che si misura. Questa deduzione va intesa come un’esortazione ad analizzare informazioni che oggi possono non essere considerate importanti.

Il project production management (PPM) costituisce un perfezionamento della gestione del progetto (vedi Fig. 42), che mira a organizzare non solo il prodotto finale – l’opera edile – e le parti coinvolte, ma anche il processo e i fattori che ne influenzano la creazione. Lo scopo del PPM è quello di stabilizzare la produzione con il principio di flusso e di allinearla al beneficio (del cliente) con il principio pull. Se applicato in modo ideale, il PPM richiede l’integrazione orizzontale e verticale delle organizzazioni in modo che il principio del flusso di valore ottimizzato e dell’ottimizzazione dei processi possa essere implementato nel modo più completo possibile. Il PPM può essere applicato anche ai servizi.

Lo scopo della configurazione dei processi deve sempre essere quello di generare il massimo valore aggiunto possibile per le parti coinvolte.

A differenza del classico project management, il PPM considera non solo la progettazione del prodotto (opera edile), ma anche la configurazione dei processi (Come viene creata l’opera edile?) e il sistema di produzione (Cosa deve essere fatto da chi e quando?). In questo modo, le interazioni tra costi, scadenze e qualità possono essere meglio bilanciate attraverso un’adeguata ponderazione delle capacità del personale e dei materiali, lo stoccaggio intermedio e la variabilità.

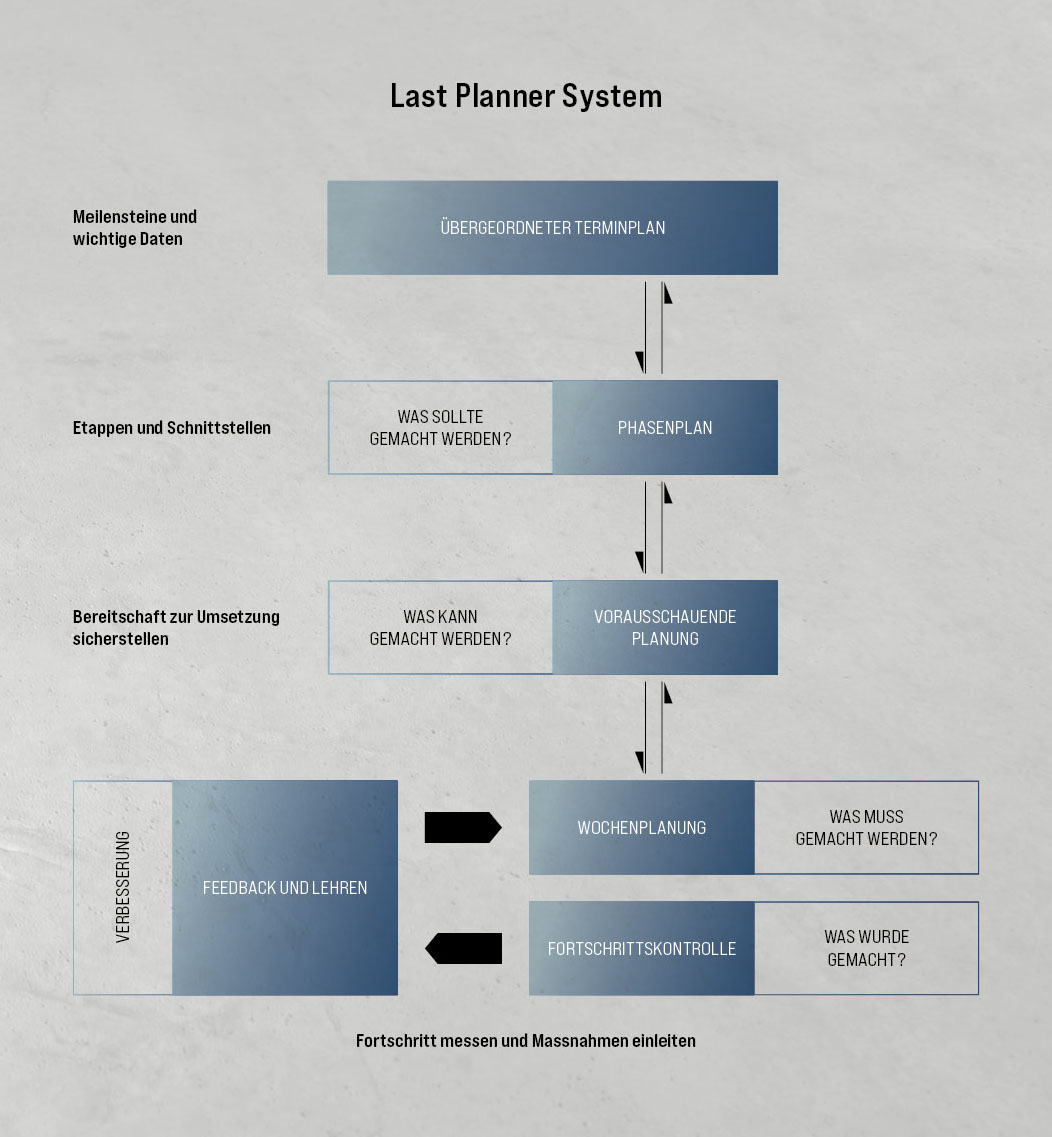

Ci sono diverse strategie per stabilizzare un processo di produzione, indipendentemente dal fatto che sia in fase di pianificazione, esecuzione o gestione. Ad esempio, si possono integrare delle riserve nel flusso del processo, ma sono sempre associate a spese finanziarie. Infine, occorre finanziare le riserve relative a tempo, personale o materiali. Pertanto, nella pratica, di solito se ne fa a meno e si corre il rischio che i processi diventino instabili e non siano più affidabili o debbano essere corretti dalle singole aziende. Ciò ha implicazioni di vasta portata per le organizzazioni coinvolte. La pianificazione delle capacità o le consegne pianificate devono essere riprogrammate, il che a sua volta richiede tempo. Oltre all’inserimento di riserve, esiste anche la possibilità di eliminare nel processo di produzione la variabilità, ovvero le incertezze. Questo è lo scopo del sistema Last Planner, ad esempio. In questo modo, l’impegno dei processi di lavoro viene verificato dalle parti coinvolte attraverso una preparazione congiunta e un follow-up delle attività tempestive al fine di intercettare eventuali fluttuazioni. Questo lascia a tutte le parti tempo e risorse sufficienti per concentrarsi sulle attività effettive.

Nell’esecuzione sono oggi già note le applicazioni del settore Lean. Fondamentalmente, la Lean Construction adatta per l’industria delle costruzioni i principi lean adottati dal Toyota Production System per evitare sprechi di qualsiasi tipo. L’idea cardine è il processo di miglioramento continuo (CIP), che viene perfezionato per massimizzare la creazione di valore. I seguenti metodi, attribuiti alla Lean Construction nella loro applicazione, possono essere utilizzati già oggi anche senza modelli di costruzione digitali:

- Last Planner System

- Pianificazione della tempistica

Last Planner System

Il Last Planner System (Ballard, 2000) è un concetto di ottimizzazione dell’esecuzione sviluppato ad hoc per il settore edile. Anche se in linea di principio si può applicare questo sistema a tutto ciò che viene prodotto, lo si utilizza principalmente nell’esecuzione. L’obiettivo è quello di aumentare l’impegno e quindi anche l’affidabilità dei processi di lavoro. Si deve raggiungere questo obiettivo tramite una migliore pianificazione congiunta che coinvolga gli ultimi progettisti, i «last planner». In realtà, si tratta di solito di capimastri o responsabili dell’assemblaggio cui spetta la preparazione del lavoro. Di norma, si svolgono le seguenti cinque fasi insieme sotto la guida di un moderatore indipendente:

- Analisi e ottimizzazione dell’intero processo

- Determinazione delle tappe più importanti

- Pianificazione delle settimane successive

- Discussione congiunta e dettagliata dei lavori per la settimana lavorativa successiva: tutti i lavori sono chiari e pronti per essere realizzati?

- Valutazione dei lavori della settimana passata

Pianificazione della tempistica

Un secondo metodo lean, la pianificazione della tempistica, ha lo scopo principale di stabilizzare il processo di produzione in cantiere e quindi di renderlo affidabile. A tal fine, viene elaborata insieme una suddivisione ottimale del lavoro (tempistica) per il progetto di costruzione. Le imprese coinvolte contribuiscono con le fasi di lavoro pianificate e ottimizzano il flusso di lavoro in modo che possa svolgersi nel modo più continuo possibile. Poiché anche le condizioni quadro logistiche (gru, ascensori, aree, ecc.) svolgono un ruolo centrale, sono incluse nella pianificazione della tempistica. Il meccanismo di base rimane lo stesso per tutti i metodi lean: i processi sono ottimizzati congiuntamente con il coinvolgimento delle parti coinvolte. Il processo di miglioramento continuo diventa così una filosofia di base e non si completa con una pianificazione una tantum della realizzazione. Questa filosofia è spesso indicata come Kaizen (termine giapponese che indica il cambiamento in meglio). Di norma, questo processo richiede una moderazione neutrale.